Elektrothermografie

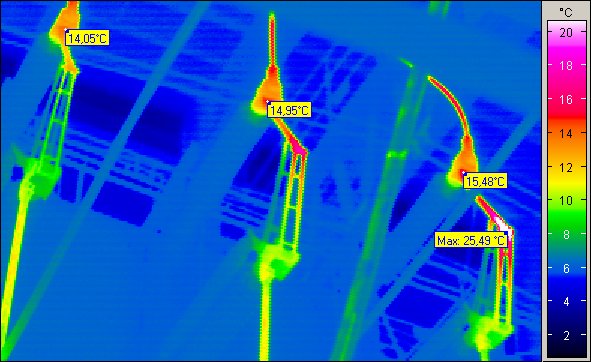

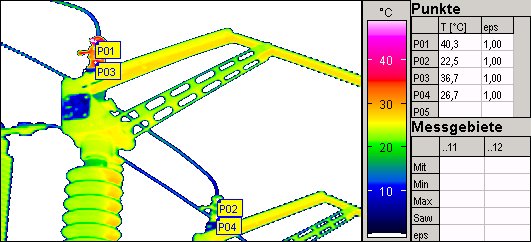

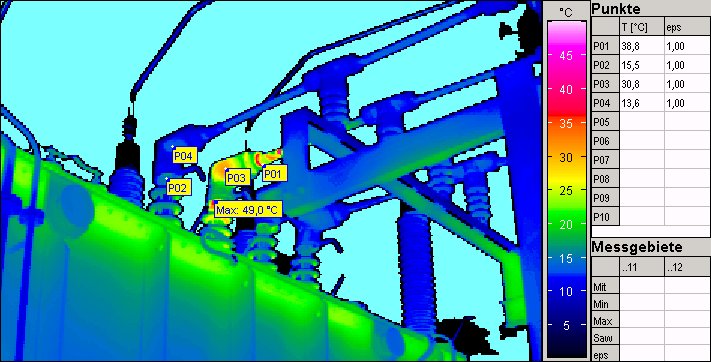

Der Einsatz der Thermografie bietet bei Hochspannungsanlagen die einzige Möglichkeit, unter Lastbedingungen Fehlerstellen zu erkennen. Dieses Verfahren kann aber auch bei Mittel- und Niederspannungsanlagen angewendet werden. Alle stromführenden Verbindungen einer elektrischen Anlage unterliegen mit der Zeit einem Verschleiß und können somit zum Ausfall ganzer Anlagen und Versorgungsnetze führen. Die Ursache kann in Montage- oder Materialfehlern, Witterungseinflüssen oder Überlastungen begründet sein. In der überwiegenden Mehrzahl kommt es durch lokale Erhöhung des elektrischen Widerstandes an den Verbindungen zu Erwärmungen, die über lange Zeiträume keine Veränderung mit sich bringen müssen, aber auch keiner selbständigen Heilung unterliegen. Damit ist ein gewisses Gefährdungspotential gegeben.Mit dem berührungslosen Messverfahren, der Thermografie, können, in Abhängigkeit von der Kameraqualität, auch geringste Temperaturunterschiede zwischen vergleichbaren Leitungen und Anlagenteilen erkannt werden. Das Hauptproblem stellen dabei die unterschiedlichen und oftmals nur annähernd bekannten Emissionsgrade dar. Bei metallischen, glänzenden Oberflächen ist die Bestimmung des Emissionsgrades kaum möglich, da bereits teilweise Verschmutzungen, Korrosionsbildungen und Rauheiten in der Oberflächenstruktur die Anwendung der ε - Tabellenwerte weitestgehend sinnlos machen. Der Emissionsgrad von glänzendem Kupfer beträgt 0,03, der von stark oxidiertem Kupfer hingegen 0,78. Somit hat schon eine beginnende, kaum sichtbare Oxidschicht große Auswirkungen. Reflexionen aus der Umgebung leisten einen weiteren Beitrag, um einem Thermografen das Leben schwer zu machen. Wenn man aber, durch entsprechende Standortwahl der Kamera, Reflexionen über (oder weit unter – bei Außenanlagen wichtig) der Umgebungstemperatur weitestgehend ausschließen und davon ausgehen kann, dass die jeweiligen Anlagenteile eine annähernd gleiche Oberflächenbeschaffenheit haben (soweit keine Neuteile eingebaut wurden), wird eine vergleichende Messung möglich. Bei Anlagenteilen, die mit einem Farbanstrich versehen sind, bei Keramikteilen und anderen nicht metallische Werkstoffen oder stark korrodierten Metalloberflächen kann die absolute Temperatur ausreichend bestimmt werden.

Bei der Bewertung der aufgezeigten Schadenstellen sollte grundsätzlich davon ausgegangen werden, dass, wie oben genannt, jede noch so geringe Abweichung eines Anlagenteils als mögliche Störung Beachtung finden muss. Jede an der Oberfläche gemessene Temperatur hat im Bauteilinneren eine Quelle, deren Temperatur wesentlich höher sein kann. Das sich einstellende Temperaturgleichgewicht hängt dann von der Wärmeleitung zu angrenzenden Bauteilen, der Konvektion der Wärme an die umgebende Luft und der Wärmestrahlung ab. - Alles Größen, die nicht hinreichend bekannt sind, um auf die Wärmequelle im Inneren zu schließen. Bei etwa 70 K Temperaturunterschied zur Umgebungstemperatur sollte davon ausgegangen werden, dass die eigentliche Störung, wenn auch lokal begrenzt, wesentlich höhere Temperaturen, vielleicht sogar nahe dem Schmelzpunkt des Materials, erzeugen kann.

Bei Vernachlässigung der Wärmestrahlung des Anlagenteils kann die bei Betriebsstrom gemessene Temperatur annähernd auf die Temperatur bei Nennstrom hochgerechnet werden. Dabei hat sich in der Praxis die Einteilung in die Fehlergruppen 1 bis 4 durchgesetzt.

ΔTE ≈ ΔTO * ISF² / IB²

| IB | – Betriebsstrom |

| ISF | – Nennstrom |

| ΔTO | – Temperaturdifferenz zwischen Messpunkt und Umgebungstemperatur |

| ΔTE | – Berechnete Temperaturdifferenz zwischen Messpunkt und Umgebungstemperatur bei Nennstrom |

| Fehlergruppen | ||

| 1. Gruppe | 0 K < ΔTE < 10 K | keine sofortigen Maßnahmen |

| 2. Gruppe | 10 K < ΔTE < 35 K | Überprüfung bei der nächsten Wartung |

| 3. Gruppe | 35 K < ΔTE < 70 K | Überprüfung und Reparatur innerhalb eines Monats |

| 4. Gruppe | 70 K < ΔTE | kurzfristige Außerbetriebnahme und Reparatur |

Anhand der folgenden Thermografieaufnahmen wird die Leistungsfähigkeit dieser Methode zur vorbeugenden Instandhaltung von Elektroanlagen veranschaulicht:

© Ralf Zimmer |